लचीले तितली वाल्वऔद्योगिक पाइपलाइनों में बटरफ्लाई वाल्व सबसे व्यापक रूप से उपयोग किए जाने वाले प्रकार हैं। ये सीलिंग सतह के रूप में रबर जैसी लोचदार सामग्री का उपयोग करते हैं, और सीलिंग प्रदर्शन प्राप्त करने के लिए "सामग्री के लचीलेपन" और "संरचनात्मक संपीड़न" पर निर्भर करते हैं।

यह लेख न केवल संरचना, उपयोग और सामग्रियों का परिचय देता है, बल्कि सामान्य ज्ञान से लेकर गहन तर्क तक के दृष्टिकोण से उनका विश्लेषण भी करता है।

1. लचीले तितली वाल्वों की बुनियादी समझ (संक्षिप्त विवरण)

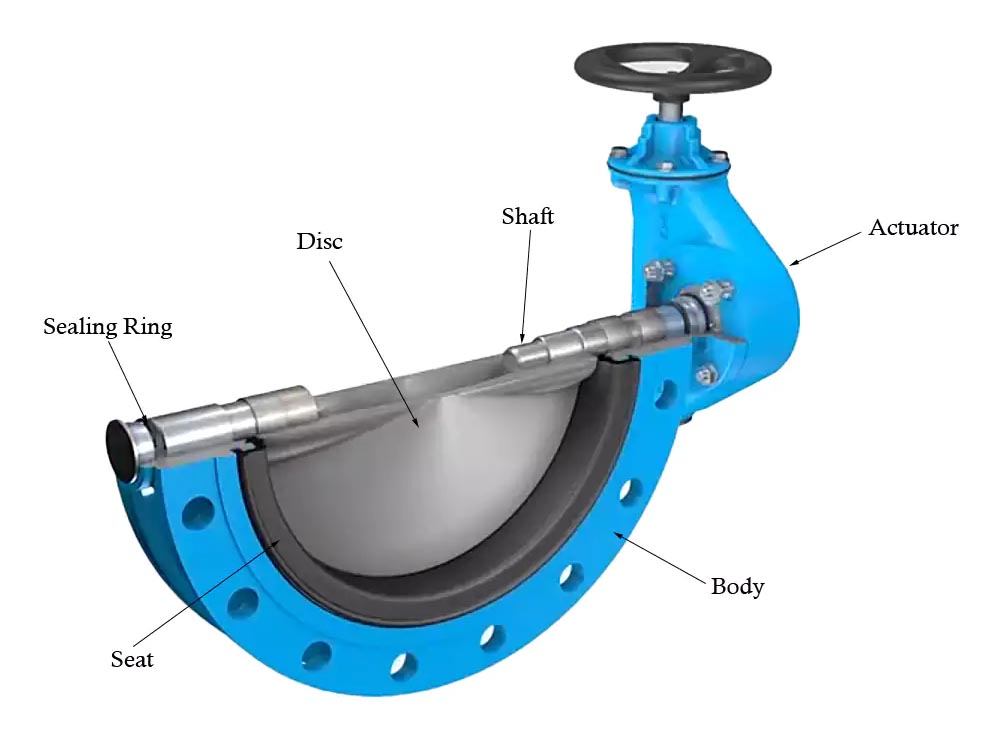

1.1 मूल संरचना

वाल्व बॉडी:आमतौर पर वेफर प्रकार, लग प्रकार या फ्लैंज प्रकार के होते हैं।

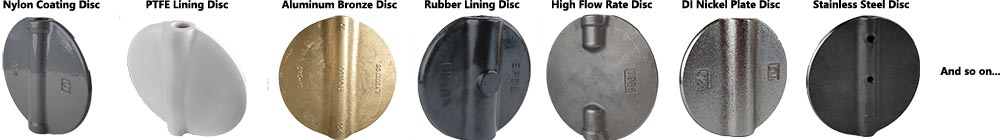

वाल्व डिस्क:एक गोलाकार धातु की प्लेट जो बंद होने पर रबर की सीट को दबाकर सील बनाती है।

वाल्व सीट:एनबीआर/ईपीडीएम/पीटीएफई/रबर लाइनिंग जैसी लचीली सामग्रियों से बना, जो वाल्व डिस्क के साथ मिलकर काम करता है।

वाल्व स्टेम:इसमें अधिकतर सिंगल-शाफ्ट या डबल-शाफ्ट डिजाइन का उपयोग किया जाता है।

एक्चुएटर:हैंडल, वर्म गियर, इलेक्ट्रिक, न्यूमेटिक, आदि।

1.2 सामान्य विशेषताएं

सीलिंग का स्तर आमतौर पर शून्य रिसाव सुनिश्चित करता है।

कम लागत और व्यापक अनुप्रयोग क्षेत्र।

इसका उपयोग मुख्यतः कम से मध्यम दबाव वाली प्रणालियों जैसे जल, एयर कंडीशनिंग, एचवीएसी और हल्के रासायनिक उद्योगों में किया जाता है।

2. लचीले तितली वाल्वों के बारे में गलत धारणाएँ

2.1 सीलिंग का मूल तत्व रबर का लचीलापन है।

बहुत से लोग मानते हैं: "लचीली सीटें सीलिंग के लिए रबर की लचीलता पर निर्भर करती हैं।"

सीलिंग का असली सार यह है:

वाल्व बॉडी + वाल्व स्टेम सेंटर दूरी + वाल्व डिस्क मोटाई + वाल्व सीट एम्बेडिंग विधि

ये दोनों मिलकर एक "नियंत्रित संपीड़न क्षेत्र" बनाते हैं।

सीधे शब्दों में कहें:

रबर न तो बहुत ढीला होना चाहिए और न ही बहुत कसा हुआ; यह मशीनिंग की सटीकता द्वारा नियंत्रित "सीलिंग संपीड़न क्षेत्र" पर निर्भर करता है।

यह इतना महत्वपूर्ण क्यों है?

अपर्याप्त संपीड़न: बंद होने पर वाल्व से रिसाव होता है।

अत्यधिक संपीड़न: अत्यधिक उच्च टॉर्क, रबर का समय से पहले खराब होना।

2.2 क्या अधिक सुव्यवस्थित डिस्क का आकार अधिक ऊर्जा-कुशल होता है?

सामान्य मत: सुव्यवस्थित वाल्व डिस्क दबाव हानि को कम कर सकती हैं।

यह बात "द्रव यांत्रिकी" सिद्धांत के अनुसार तो सही है, लेकिन यह लचीले तितली वाल्वों के वास्तविक अनुप्रयोग पर पूरी तरह से लागू नहीं होती है।

कारण:

बटरफ्लाई वाल्व में दबाव हानि का मुख्य कारण वाल्व डिस्क का आकार नहीं, बल्कि वाल्व सीट रबर के संकुचन से उत्पन्न "माइक्रो-चैनल टनल प्रभाव" है। वाल्व डिस्क के बहुत पतले होने से पर्याप्त संपर्क दबाव प्रदान करने में विफलता हो सकती है, जिससे सीलिंग लाइनें असंतुलित हो सकती हैं और रिसाव हो सकता है।

सुव्यवस्थित वाल्व डिस्क रबर पर तनाव के नुकीले बिंदु पैदा कर सकती है, जिससे उसका जीवनकाल कम हो जाता है।

इसलिए, सॉफ्ट-सीटेड बटरफ्लाई वाल्व के डिजाइन में सुव्यवस्थितता की तुलना में "सीलिंग लाइन स्थिरता" को प्राथमिकता दी जाती है।

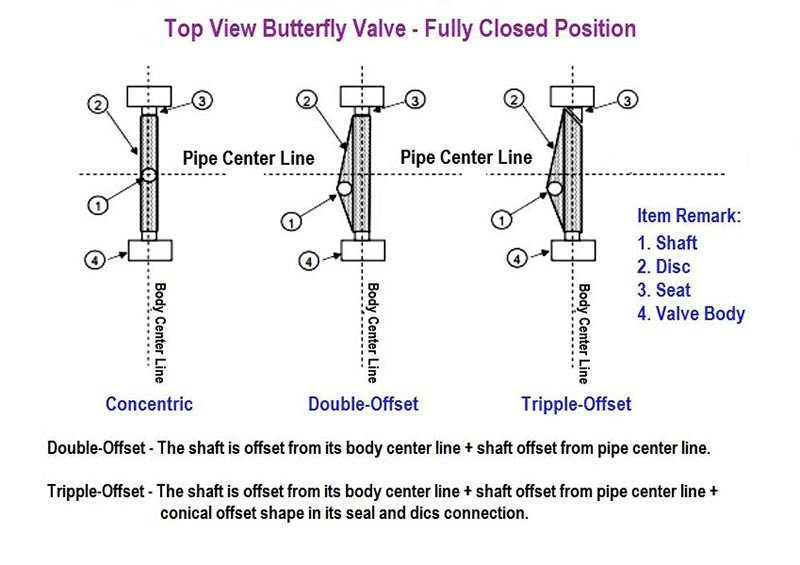

2.3 सॉफ्ट-सीटेड बटरफ्लाई वाल्व में केवल सेंटरलाइन संरचना होती है

ऑनलाइन अक्सर यह कहा जाता है कि सनकी बटरफ्लाई वाल्व में धातु की कठोर सील का उपयोग किया जाना चाहिए।

हालांकि, वास्तविक दुनिया के इंजीनियरिंग अनुभव से पता चलता है कि:

दोहरी विलक्षणता लचीले तितली वाल्वों के जीवनकाल में उल्लेखनीय सुधार करती है।

कारण:

दोहरी विलक्षणता: वाल्व डिस्क बंद होने के अंतिम 2-3 डिग्री के दौरान ही रबर के संपर्क में आती है, जिससे घर्षण काफी कम हो जाता है।

कम टॉर्क, जिससे अधिक किफायती एक्चुएटर का चयन संभव हो पाता है।

2.4 रबर सीट के लिए मुख्य विचारणीय बिंदु "सामग्री का नाम" है।*

अधिकांश उपयोगकर्ता केवल इन बातों पर ध्यान केंद्रित करते हैं:

ईपीडीएम

एनबीआर

विटन (एफकेएम)

लेकिन जीवनकाल को वास्तव में प्रभावित करने वाली चीज यह है:

2.4.1 तटीय कठोरता:

उदाहरण के लिए, ईपीडीएम की शोर ए कठोरता "जितनी नरम हो उतना बेहतर" का मामला नहीं है। आमतौर पर, 65-75 इष्टतम संतुलन बिंदु होता है, जो कम दबाव (PN10-16) पर शून्य रिसाव प्राप्त करता है।

बहुत नरम होने पर: इसमें टॉर्क कम होता है लेकिन यह आसानी से फट जाता है। उच्च दाब (>2 MPa) या अशांत वातावरण में, नरम रबर अत्यधिक संपीड़ित हो जाता है, जिससे विरूपण हो जाता है। इसके अलावा, उच्च तापमान (>80°C) रबर को और भी नरम कर देता है।

बहुत कठोर: सील करना मुश्किल है, खासकर कम दबाव वाली प्रणालियों (<1 एमपीए) में, जहां रबर को वायुरोधी इंटरफ़ेस बनाने के लिए पर्याप्त रूप से संपीड़ित नहीं किया जा सकता है, जिससे सूक्ष्म रिसाव होता है।

2.4.2 वल्कनीकरण तापमान और उपचार समय

वल्कनीकरण तापमान और उपचार समय रबर के आणविक श्रृंखलाओं के क्रॉस-लिंकिंग को नियंत्रित करते हैं, जो नेटवर्क संरचना की स्थिरता और दीर्घकालिक प्रदर्शन को सीधे प्रभावित करते हैं। सामान्य सीमा 140-160°C, 30-60 मिनट है। बहुत अधिक या बहुत कम तापमान असमान उपचार और त्वरित क्षरण का कारण बनते हैं। हमारी कंपनी आमतौर पर बहु-चरणीय वल्कनीकरण (140°C पर पूर्व-उपचार, उसके बाद 150°C पर पश्चात-उपचार) का उपयोग करती है। 2.4.3 संपीड़न सेट

संपीड़न सेट से तात्पर्य उस स्थायी विरूपण के अनुपात से है जो रबर निरंतर तनाव (आमतौर पर 25%-50% संपीड़न, 70°C/22 घंटे पर परीक्षण, ASTM D395) के तहत अनुभव करता है और पूरी तरह से वापस अपनी मूल स्थिति में नहीं आ पाता। संपीड़न सेट का आदर्श मान <20% है। यह मान वाल्व की दीर्घकालिक सीलिंग में बाधा उत्पन्न करता है; दीर्घकालिक उच्च दबाव के कारण स्थायी अंतराल बन जाते हैं, जिससे रिसाव के बिंदु बन जाते हैं।

2.4.4 तन्यता शक्ति

ए. तन्यता सामर्थ्य (आमतौर पर >10 एमपीए, एएसटीएम डी412) वह अधिकतम तनाव है जिसे रबर तन्यता विखंडन से पहले सहन कर सकता है, और यह वाल्व सीट के घिसाव प्रतिरोध और टूट-फूट प्रतिरोध के लिए महत्वपूर्ण है। रबर की मात्रा और कार्बन ब्लैक का अनुपात वाल्व सीट की तन्यता सामर्थ्य निर्धारित करते हैं।

बटरफ्लाई वाल्व में, यह वाल्व डिस्क के किनारे से होने वाले कतरन और द्रव के प्रभाव का प्रतिरोध करता है।

2.4.5 बटरफ्लाई वाल्व का सबसे बड़ा छिपा हुआ खतरा रिसाव है।

इंजीनियरिंग दुर्घटनाओं में, रिसाव अक्सर सबसे बड़ी समस्या नहीं होती है, बल्कि टॉर्क में वृद्धि ही मुख्य समस्या होती है।

सिस्टम की विफलता का वास्तविक कारण यह है:

टॉर्क में अचानक वृद्धि → वर्म गियर में खराबी → एक्चुएटर का ट्रिप होना → वाल्व का जाम होना

टॉर्क अचानक क्यों बढ़ जाता है?

वाल्व सीट का उच्च तापमान पर विस्तार

- रबर द्वारा जल अवशोषण और उसका विस्तार (विशेषकर निम्न गुणवत्ता वाले ईपीडीएम का)

- लंबे समय तक दबाव के कारण रबर में स्थायी विकृति आ जाना

- वाल्व स्टेम और वाल्व डिस्क के बीच के अंतर का अनुचित डिजाइन

- वाल्व सीट बदलने के बाद ठीक से सेट नहीं हुई।

इसलिए, "टॉर्क वक्र" एक बहुत ही महत्वपूर्ण सूचक है।

2.4.6 वाल्व बॉडी मशीनिंग सटीकता महत्वहीन नहीं है।

कई लोग गलती से मानते हैं कि सॉफ्ट-सीटेड बटरफ्लाई वाल्व की सीलिंग मुख्य रूप से रबर पर निर्भर करती है, इसलिए वाल्व बॉडी की मशीनिंग सटीकता की आवश्यकताएं अधिक नहीं होती हैं।

यह बिल्कुल गलत है।

वाल्व बॉडी की सटीकता निम्नलिखित को प्रभावित करती है:

वाल्व सीट ग्रूव की गहराई → सीलिंग संपीड़न विचलन, जिससे खोलने और बंद करने के दौरान आसानी से गलत संरेखण हो सकता है।

खांचे के किनारे की अपर्याप्त चैम्फरिंग → वाल्व सीट इंस्टॉलेशन के दौरान खरोंच लगना

वाल्व डिस्क की केंद्र दूरी में त्रुटि → स्थानीयकृत अत्यधिक संपर्क

2.4.7 "पूरी तरह से रबर/पीटीएफई लाइन वाले बटरफ्लाई वाल्व" का मूल वाल्व डिस्क है।

पूरी तरह से रबर या पीटीएफई से ढकी संरचना का मूल उद्देश्य "जंग-प्रतिरोधी दिखने वाला बड़ा क्षेत्र" होना नहीं है, बल्कि वाल्व बॉडी के अंदर सूक्ष्म चैनलों में माध्यम को प्रवेश करने से रोकना है। सस्ते बटरफ्लाई वाल्वों में कई समस्याएं खराब रबर की गुणवत्ता के कारण नहीं होती हैं, बल्कि निम्न कारणों से होती हैं:

वाल्व सीट और बॉडी के जंक्शन पर मौजूद "वेज के आकार के गैप" की समस्या का ठीक से समाधान नहीं किया गया है।

दीर्घकालिक द्रव क्षरण → सूक्ष्म दरारें → रबर में फफोले और उभार

अंतिम चरण वाल्व सीट की स्थानीय विफलता है।

3. दुनिया भर में रेजिलिएंट बटरफ्लाई वाल्व का उपयोग क्यों किया जाता है?

कम लागत के अलावा, तीन और महत्वपूर्ण कारण ये हैं:

3.1. अत्यंत उच्च त्रुटि सहनशीलता

धातु की सीलों की तुलना में, रबर की सीलें अपनी उत्कृष्ट लोच के कारण, स्थापना संबंधी विचलनों और मामूली विकृतियों के प्रति मजबूत सहनशीलता रखती हैं।

पाइप के पूर्वनिर्माण में होने वाली त्रुटियां, फ्लेंज में विचलन और बोल्ट पर असमान तनाव भी रबर की लोच द्वारा अवशोषित हो जाते हैं (बेशक, यह सीमित और अवांछनीय है, और लंबे समय में पाइपलाइन और वाल्व को कुछ नुकसान पहुंचा सकता है)।

3.2. सिस्टम के दबाव में उतार-चढ़ाव के प्रति सर्वोत्तम अनुकूलन क्षमता

रबर की सीलें धातु की सीलों जितनी "भंगुर" नहीं होती हैं; वे दबाव में उतार-चढ़ाव के दौरान सीलिंग लाइन को स्वचालित रूप से संतुलित कर देती हैं।

3.3. न्यूनतम कुल जीवन चक्र लागत

हार्ड-सील्ड बटरफ्लाई वाल्व अधिक टिकाऊ होते हैं, लेकिन इनकी लागत और एक्चुएटर की लागत अधिक होती है।

तुलनात्मक रूप से, रेजिलिएंट बटरफ्लाई वाल्व की कुल निवेश और रखरखाव लागत अधिक किफायती है।

4. निष्कर्ष

का मान हैलचीले तितली वाल्वयह सिर्फ "सॉफ्ट सीलिंग" नहीं है।

सॉफ्ट-सील्ड बटरफ्लाई वाल्व देखने में सरल लग सकते हैं, लेकिन वास्तव में उत्कृष्ट उत्पाद इंजीनियरिंग स्तर के कठोर तर्क पर आधारित होते हैं, जिनमें शामिल हैं:

सटीक संपीड़न क्षेत्र डिजाइन

नियंत्रित रबर प्रदर्शन

वाल्व बॉडी और स्टेम का ज्यामितीय मिलान

वाल्व सीट असेंबली प्रक्रिया

टॉर्क प्रबंधन

जीवन चक्र परीक्षण

गुणवत्ता निर्धारित करने वाले प्रमुख कारक ये हैं, न कि "सामग्री का नाम" और "रूप संरचना"।

नोट:* डेटा से तात्पर्य इस वेबसाइट से है:https://zfavalves.com/blog/key-factors-that-determine-the-quality-of-soft-seal-butterfly-valves/

पोस्ट करने का समय: 09 दिसंबर 2025